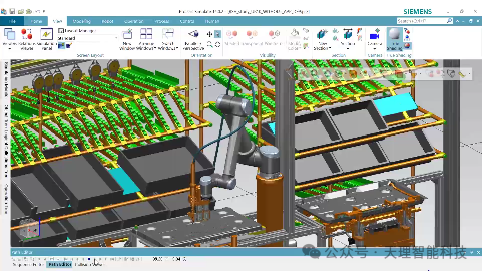

Tecnomatix 数字孪生:工业领域的全生命周期智能化解决方案

摘要:Tecnomatix数字孪生技术通过多领域集成与高精度仿真,实现产品全生命周期的数字化闭环管理。该技术具有开放式平台特性,支持VR/AR人机交互,应用于研发设计、工厂规划、生产监控、设备维护等场景,显著缩短研发周期30%、降低试错成本40%。其核心价值在于提升产能利用率15-20%、降低缺陷率30-50%,推动制造业向智能化转型。未来将结合AI与5G技术,向自主化、云原生化方向发展,成为构建

一、技术特性

1. 多领域集成与全流程映射

- 技术融合

集成机械设计、电气控制、工艺规划、生产物流等多领域数据,构建覆盖产品全生命周期(从设计、制造到服务)的虚拟映射模型。

- 动态联动

虚拟模型与物理实体实时同步,支持生产流程仿真、设备状态监控、工艺参数优化等,实现 “设计 - 工艺 - 制造” 全流程的数字化闭环。

2. 高精度仿真与预测性分析

- 物理场建模

基于力学、热力学、运动学等物理规律,对设备运动、产线布局、物料流动等进行高精度仿真,提前验证设计方案的可行性。

- 数据驱动优化

通过实时采集生产数据(如设备运行参数、质量检测结果),结合机器学习算法,预测设备故障、产能瓶颈或质量风险,辅助制定预防性维护和工艺改进策略。

3. 开放式平台与协同交互能力

- 兼容性与扩展性

提供开放的 API 接口,可与企业现有系统(如 PLM、MES、ERP)及第三方工具集成,支持跨部门、跨地域的协同开发与调试。

- 人机交互优化

借助 3D 可视化界面、虚拟现实(VR)/ 增强现实(AR)技术,实现产线虚拟调试、员工培训模拟等,降低现场试错成本,提升人机协作效率。

二、应用场景

Tecnomatix 数字孪生技术广泛应用于制造业全生命周期,以下为典型场景

1. 产品研发与工艺规划

- 虚拟原型设计

在产品设计阶段,通过数字孪生提前验证结构强度、散热性能等,减少物理原型迭代次数。

- 工艺预验证

对装配流程、焊接路径等进行虚拟仿真,优化工艺参数(如机器人运动轨迹、夹具设计),避免现场试错成本。

2. 工厂规划与布局优化

- 虚拟工厂建设

在工厂动工前,通过数字孪生模拟车间布局、物流路线(AGV 路径规划)、人员动线,评估产能瓶颈。

- 扩建与改造仿真

对现有工厂的产线升级(如引入新设备)进行虚拟验证,确保改造过程不影响实际生产。

3. 生产执行与实时监控

- 实时生产可视化

通过数字孪生界面对生产线状态进行实时监控(如设备运行参数、工单进度、质量数据),快速定位异常。

- 动态生产调度

当订单变更或设备故障时,基于数字孪生模型重新优化排产计划,并自动下发至物理产线。

4. 设备维护与预测性保养

- 基于模型的维护

通过实时数据驱动的数字孪生模型,预测设备部件的剩余寿命(如电机轴承磨损程度),提前触发维护工单。

- 远程运维

支持工程师通过虚拟环境远程调试设备(如机器人程序修正),减少现场服务成本。

5. 教育培训与流程优化

- 虚拟培训系统

为操作人员提供沉浸式的虚拟培训环境(如产线操作流程、应急处理),降低培训风险和成本。

- 流程持续改进

通过历史数据回放和仿真,分析生产过程中的浪费环节(如等待时间、物料搬运距离),优化作业流程。

三、行业价值

Tecnomatix 数字孪生技术为制造业带来的核心价值体现在以下方面:

1. 提升研发与生产效率

- 缩短上市时间

通过虚拟仿真提前发现设计与工艺问题,将研发周期缩短 20%–30%。

- 减少试错成本

在物理投产前完成工艺验证,降低现场调试成本(如设备碰撞损坏、材料浪费)达 40% 以上。

2. 优化产能与资源利用率

- 提升设备 OEE

通过实时监控和预测性维护,减少设备停机时间,平均提升 OEE(设备综合效率)15%–20%。

- 柔性生产支持

快速验证多品种小批量生产的换型方案,降低产线切换时间,适应个性化定制需求。

3. 降低运营风险与成本

- 质量前置控制

在工艺规划阶段识别质量隐患(如装配干涉),将缺陷率降低 30%–50%。

- 绿色制造

通过仿真优化能耗(如设备待机策略、物流路径),助力工厂实现碳减排目标。

4. 驱动制造业数字化转型

- 构建透明工厂

通过数字孪生实现物理世界与虚拟世界的无缝映射,为智能决策提供数据基础。

- 赋能工业互联网

与 MindSphere 等平台结合,推动从 “设备监控” 向 “预测性运营” 的升级,助力企业向服务型制造转型(如提供产线优化咨询服务)。

5. 行业适用性广泛

- 汽车制造

主导汽车整车及零部件的焊装、总装工艺仿真,典型客户包括宝马、大众等车企。

- 电子制造

优化 SMT 贴片、PCB 组装等精密工艺,支持半导体封装流程仿真。

- 航空航天

用于复杂部件的装配工艺验证(如飞机机身对接)、复合材料成型仿真。

- 机械装备

支持重型设备的调试仿真(如工程机械的液压系统测试)、售后服务数字化。

四、未来发展趋势

随着 AI、5G 与边缘计算的普及,Tecnomatix 数字孪生正向以下方向演进:

1.自主化

集成机器学习算法,实现工艺参数自动优化(如焊接电流自适应调节)。

2.云原生

基于 MindSphere 云平台,支持跨地域工厂的协同仿真与数据共享。

3.虚实融合

结合 AR/VR 技术,打造沉浸式虚拟调试环境,例如工人通过 VR 眼镜远程指导现场设备调试。

五、总结

Tecnomatix 作为工业数字孪生的标杆解决方案,通过 “虚拟设计 - 仿真验证 - 实时监控 - 持续优化” 的闭环,帮助企业实现从传统制造向智能化、柔性化生产的转型。其核心竞争力不仅在于技术工具的全面性,更在于与西门子全产业链生态的深度整合,为客户提供从芯片到产线、从产品到工厂的全生命周期价值赋能。对于制造业企业而言,Tecnomatix 数字孪生不仅是提升效率的工具,更是构建未来智能工厂的核心基础设施。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)